Wie wähle ich einen Hydraulikzylinder aus?

Radlader im Straßenbau, Dumper auf Baustellen oder hydraulische Spannvorrichtungen in Bearbeitungszentren haben trotz aller Unterschiede eines gemeinsam: Sie setzen Hydraulikzylinder ein, um hohe Kräfte aufbringen zu können.

Wie der passende Hydraulikzylinder ausgewählt wird, möchten wir in diesem Artikel erläutern.

Auswahlkritierien

Bei den Auswahlkriterien möchten wir uns auf die wesentlichen Kenngrößen eines Hydraulikzylinders beschränken.

Ihr Zylinderhersteller wird im Anfragestadium weitere Details mit Ihnen abklären (z. B. zum gewünschten Anschlussgewinde, der Einsatztemperatur u. Ä.).

Einfach- oder doppelwirkend?

Man unterscheidet bei Hydraulik- und Pneumatikzylindern einfach- und doppelwirkende Zylinder. Einfachwirkende Zylinder verfügen über eine aktive Bewegungsrichtung, während doppelwirkende Zylinder aktiv in beide Richtungen bewegt werden können. Was ist hiermit gemeint?

Nehmen wir als typisches Einsatzbeispiel für einen einfachwirkenden Zylinder einen Kipper. Bei einem Kipper handelt es sich um eine spezielle Form von einem LKW-Trailer. Er ist in der Lage schwere Lasten (z. B. Schotter) durch eine entsprechende Neigung der Ladefläche abzuladen. Das heißt, während des Hubvorgangs wird eine sehr große Kraft benötigt, um die gesamte Last anheben zu können. Diese wird erreicht, indem die Kolbenseite eines Hydraulikzylinders mit einem Druck beaufschlagt wird. Der Zylinder fährt aus und neigt die Ladefläche. Zum Einfahren des Zylinders wird keine aktive Bewegung benötigt. Das Eigengewicht der Ladefläche genügt, um den Zylinder einfahren zu lassen. Somit wird während der Senkbewegung kaum Energie benötigt. Das einfache Öffnen des Senkventils ist ausreichend.

Doppelwirkende Zylinder werden hingegen eingesetzt, wenn eine aktive Bewegung in beide Richtungen notwendig ist. Ein typisches Beispiel ist die Lenkachse eines Radladers. Nehmen wir an, dass das Rad des Radladers sich nach rechts dreht, wenn die Kolbenstange mit einem Druck beaufschlagt wird. Nun gibt es keine äußere Kraft, die für eine Gegenbewegung sorgen würde. Stattdessen muss die Ringseite des Hydraulikzylinders mit Druck beaufschlagt werden, um den Zylinder einfahren und somit das Rad nach links drehen zu lassen.

Notwendige Kraft

Eine weitere wichtige Kenngröße ist die aufzubringende Kraft eines Hydraulikzylinders. Für den jeweiligen Anwendungsfall muss ermittelt werden, welche Kraft für die aktive Bewegung benötigt wird. In Verbindung mit der maximalen Knickkraft und dem zulässigen Betriebsdruck lässt sich durch die aufzubringende Kraft der notwendige Kolbendurchmesser bestimmen. Auf diesen Punkt gehen wir im nachfolgenden Praxisbeispiel noch näher ein.

Notwendiger Nutzhub

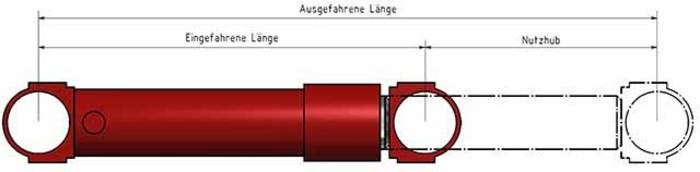

Als Nutzhub bezeichnet man die Differenz zwischen der ein- und ausgefahrenen Position. Je nach Anwendungsfall kann der notwendige Nutzhub zwischen wenigen Zentimetern und mehren Metern betragen. Vorgegeben wird diese Größe durch die geometrischen Verhältnisse der Konstruktion.

Die Einbaulänge des Zylinders wird maßgeblich von dem Nutzhub des Hydraulikzylinders bestimmt. Berechnet werden kann die Einbaulänge mit Hilfe des Nutzhubs und der Nulllänge des Zylinders.

Die Nulllänge beschreibt die Länge eines Zylinders ohne Nutzhub. Das heißt, dieses Maß beinhaltet die notwendige Länge für die Führungsbänder, den Anschluss, usw. Die Nulllänge erhalten Sie in der Regel vom Zylinderhersteller in Abhängigkeit vom Kolbendurchmesser, der Anschlussart und der Zylinderbauart.

Die Einbaulänge ergibt sich dann aus der Nulllänge des jeweiligen Zylinders und dessen Nutzhub.

Praxisbeispiel: einfacher Scherenhubtisch

Wenig überraschend verwenden wir als Praxisbeispiel einen Scherenhubtisch. Um es möglichst einfach zu halten, betrachten wir einen Standardhubtisch ohne Zusatzfunktion. Das heißt, der Hubtisch verfügt nur über eine Hub- und Senkfunktion und nicht über weitere Extras wie eine Kippvorrichtung oder eine angetriebene Drehplattform. Also fangen wir an:

Die Zylinderart

Bei unseren Scherenhebebühnen kommen ausschließlich einfachwirkende Hydraulikzylinder für die Hub- und Senkbewegung zum Einsatz. Die massive Bauweise und das damit verbundene Eigengewicht der Plattform und der Schere sorgen dafür, dass der Zylinder selbstständig einfährt. Das heißt, das Hydraulikaggregat ist nur während des Hubvorgangs aktiv. Für die Abwärtsbewegung wird einfach das Senkventil geöffnet, sodass der Zylinder durch das Eigengewicht wieder zusammendrückt wird. Wer mehr über die Funktionsweise erfahren möchte, wird auf unserer Landingpage für hydraulische Hubtische fündig.

Notwendiger Nutzhub

Wie oben bereits erwähnt, ergibt sich der notwendige Nutzhub aus den geometrischen Verhältnissen am Einsatzort. Ziel eines jeden Hubtischherstellers ist es, einen möglichst konstanten Druckverlauf zu erreichen.

Der Druckverlauf wird durch das Verhältnis der Hebelarme der Last und der Hydraulikzylinder beeinflusst. Durch Berücksichtigung der Einbaulänge des Hydraulikzylinders und der Hebelarmverhältnisse haben wir folgende Größen für die Auswahl des Zylinders ermittelt:

- eingefahrene Länge des Zylinders = 516 mm,

- ausgefahrene Länge des Zylinders = 767 mm.

Somit ergibt sich ein Nutzhub von 251 mm.

Betriebsdruck oder Knickung

Die geometrischen Verhältnisse beeinflussen nicht nur den notwendigen Nutzhub, sondern auch die notwendige Kraft des Hydraulikzylinders. Bei einem Scherenhubtisch wirkt die Last über die Scherenwangen und Zylinderangriffe auf die Hydraulikzylinder. Das Hebelarmverhältnis bestimmt dabei die notwendige Druckkraft, um die Zylinder ausfahren und die Last anheben zu lassen. Wenn die Kraft bekannt ist, kann der notwendige Kolbendurchmesser der Zylinder berechnet werden. Dabei gibt es zwei Größen, die auf den Kolbendurchmesser Einfluss haben: der Betriebsdruck und die Knickung des Zylinders.

In unserem Beispiel möchten wir beide Berechnungen durchführen; halten wir für den Moment aber folgende allgemeingültige Zusammenhänge fest:

Maximaler Betriebsdruck

Hersteller von Hydraulikkomponenten geben für ihre Bauteile einen maximal zulässigen Betriebsdruck an. Die von uns eingesetzten Unterölaggregate erlauben beispielsweise einen maximalen, dauerhaften Betriebsdruck von 250 bar. Auch die von uns verwendeten Schläuche sind für diesen Betriebsdruck ausgelegt. Um die Langlebigkeit unser Hubtische zu garantieren, legen wir Hydraulikzylinder so aus, dass ein maximaler Betriebsdruck von 200 bar nicht überschritten wird.

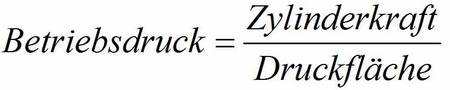

Der vorhandene Betriebsdruck kann mit folgender Formel berechnet werden:

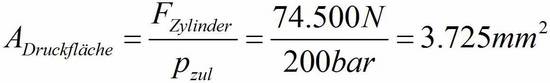

Mit dem maximal zulässigen Betriebsdruck ergibt sich eine minimale Druckfläche für den Hydraulikzylinder:

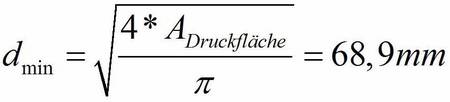

Würde man sich nur nach dem Betriebsdruck richten, müsste der Kolbendurchmesser des Zylinders mindestens 68,9 mm betragen.

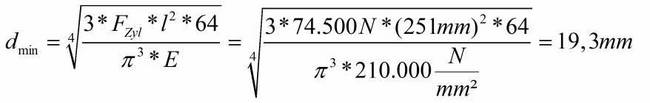

Maximale Knickkraft

Gerade bei längeren Zylindern ist nicht mehr der Betriebsdruck die ausschlaggebende Kraft, sondern die kritische Knickkraft des Hydraulikzylinders. Die Sicherheit gegen Knicken soll bei unseren Konstruktionen minimal bei Faktor 3 liegen. Das heißt, die maximale Kraft auf den Hydraulikzylinder müsste dreimal so hoch sein, damit die Gefahr besteht, dass der Zylinder aufgrund der Knickung versagt.

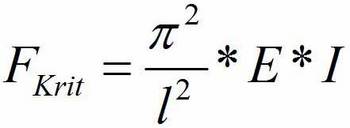

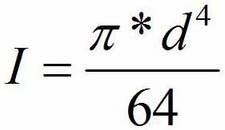

Bei unserem Beispiel liegt der zweite Eulerfall vor. Somit kann die kritische Knickkraft mit folgender Formel berechnet werden:

Vergleichen wir diesen errechneten Wert mit dem Ergebnis für den maximalen Betriebsdruck können wir festhalten: Der notwendige Kolbendurchmesser bei maximalem Betriebsdruck ist größer als der notwendige Kolbendurchmesser bei kritischer Knickkraft. Maßgeblich ist in diesem Fall also der Betriebsdruck. Da wir in unserem Praxisbeispiel einen relativ kurzen Zylinder einsetzen, war dieses Ergebnis zu erwarten. Anders sieht dies beispielsweise bei unseren Säulenhebern aus. Die dort verwendeten Zylinder verfügen teilweise über einen Nutzhub von mehreren Metern. Hier ist nicht mehr der Betriebsdruck ausschlaggebend, sondern die maximal zulässige Knickkraft des Zylinders.

Für unser Praxisbeispiel bedeutet dies: Wir nehmen den größeren der beiden Kolbendurchmesser (also 68,9 mm) und wählen den passenden Zylinder aus. Natürlich wird man keinen Zylinder finden, der genau über einen Durchmesser von 68,9 mm verfügt. Stattdessen greifen wir auf den nächstgrößeren Standard-Kolbendurchmesser des Herstellers zurück.

Damit der Hersteller den Zylinder konstruieren kann, sind weitere Daten interessant. Z. B.:

- der Einsatzzweck, um die Belastung abschätzen zu können

(z. B. starke Druckspitzen, hohe Dynamik usw.); - die Ein- und Ausfahrgeschwindigkeit

(ggf. ist eine Endlagendämpfung erforderlich usw.); - die Temperatur am Einsatzort

(für die Auswahl des Dichtungsmaterials usw.) - ...

Kommentare (0)

Keine Kommentare gefunden!