Ein- und Ausfedern von hydraulischen Scherenhubtischen

Ein Nachteil von hydraulischen Scherenhubtischen kann das Ein- und Ausfedern bei Lastübergabe sein. Doch kann der Federweg nicht einfach begrenzt werden? In diesem Artikel möchten wir uns näher mit dieser Thematik beschäftigen.

Wie kommt das Ein- und Ausfedern von Hydraulikhubtischen zustande?

Dieser Vorgang kann am leichtesten anhand eines Beispiels erklärt werden. Nehmen wir an, dass ein leerer Scherenhubtisch zur oberen Halteposition fährt und innerhalb des Hydrauliksystems ein Druck von 100 bar herrscht. Durch das Auflegen von zusätzlicher Nutzlast in der oberen Position, erhöht sich der Druck im Hydrauliksystem auf 140 bar. Diese Druckdifferenz führt zu einem leichten Einfahren des Hydraulikzylinders - der gesamte Hubtisch federt ein.

Das gleiche Phänomen lässt sich in umgekehrter Reihenfolge beim Ausfedern beobachten. Durch den geringeren Druck im Hydrauliksystem fährt der Zylinder etwas aus und die Hubtischplattform beginnt sich leicht zu heben.

Um welches Maß federt ein Scherenhubtisch ein bzw. aus?

Die Antwort ist leider etwas unbefriedigend: Es kommt darauf an. Das Ein- und Ausfedern von hydraulischen Hubtischen hängt von einer Vielzahl verschiedener Faktoren ab. Beispielhaft sind folgende Faktoren zu nennen:

- aktuelle Scherenstellung,

- momentaner Betriebsdruck,

- Höhe der aufgebrachten oder entfernen Nutzlast,

- Schlauchlängen im hydraulischen System,

- Durchmesser der verbauten Schläuche,

- Temperatur und Art des eingesetzten Hydrauliköls,

- …

Für die von uns hergestellten Hubtische haben wir Formeln entwickelt, die den Federweg näherungsweise berechnen, damit wir für Ihren konkreten Anwendungsfall eine grobe Aussage treffen können. Sicherlich verfügen auch andere Hubtischhersteller über entsprechende Näherungsformeln, sodass Sie sich im Bedarfsfall an Ihrem Ansprechpartner wenden sollten.

Wie kann der Federweg begrenzt werden?

Vereinfacht gesagt, indem man die Einflussfaktoren aus dem vorherigen Abschnitt entsprechend verändert. In der Praxis versucht man in den meisten Fällen auf die Druckdifferenz Einfluss zu nehmen und so den Federweg zu begrenzen.

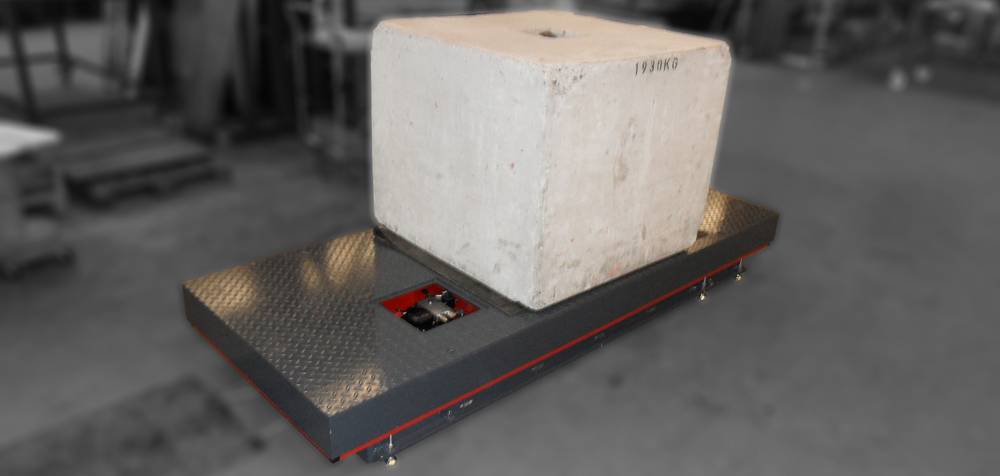

Hierzu fährt der Scherenhubtisch in der oberen Position gegen einen mechanischen Endanschlag. Dabei bleibt das Hydraulikaggregat noch für einen kurzen Moment eingeschaltet, um den Druck im Hydrauliksystem so weit zu erhöhen, dass der eingestellte DBV-Druck erreicht wird. Wird nun eine zusätzliche Last auf den Scherenhubtisch oder Säulenheber aufgebracht, ist der Differenzdruck gering und das Einfedern wird begrenzt. Gleichzeitig wird das Ausfedern durch den mechanischen Anschlag verhindert.

Welche Lösungen gibt es, wenn kein mechanischer Endanschlag möglich ist?

Wird als Hubsystem beispielsweise eine vertikale Dreifachschere eingesetzt oder handelt es sich um einen vereinfachten Güteraufzug mit mehr als zwei Haltestellen, ist das Anfahren eines mechanischen Endanschlags nicht möglich.

In diesen Fällen muss auf eine andere Lösung zurückgegriffen werden:

Variante 1: Mechanische Lösung

Bei dieser Lösungsvariante wird die Druckdifferenz vollkommen ausgeschaltet. Dies wird erreicht, indem die Anlage sich mechanisch ablegt und der Betriebsdruck im System abgelassen wird. Da die Plattform entweder auf entsprechende Klappstützen (vergleichbar zu Wartungsstützen) oder hydraulischen Riegelbolzen aufliegt, spielt das hydraulische System keine Rolle mehr. Ein Ein- und Ausfedern findet nicht statt.

Variante 2: Elektronische Lösung

Eine weitere Möglichkeit besteht in einer elektronischen Lageregelung: Wird eine Abweichung von der Sollposition festgestellt, wird eine Lagekorrektur durchgeführt und der maximale Abstand zur gewünschten Hubposition begrenzt.

Der Aufwand dieser Regelung hängt dabei maßgeblich von der notwendigen Haltegenauigkeit ab. Muss die Position der jeweiligen Haltestelle nicht sehr genau gehalten werden, reicht eine Nachholsteuerung mit einfachen Sensoren aus.

Bei höheren Anforderungen ist hingegen eine Kombination aus Seillängengebern und Proportionalventilen erforderlich.

Kommentare (0)

Keine Kommentare gefunden!